Production des composantsdu système d'attacheNabla

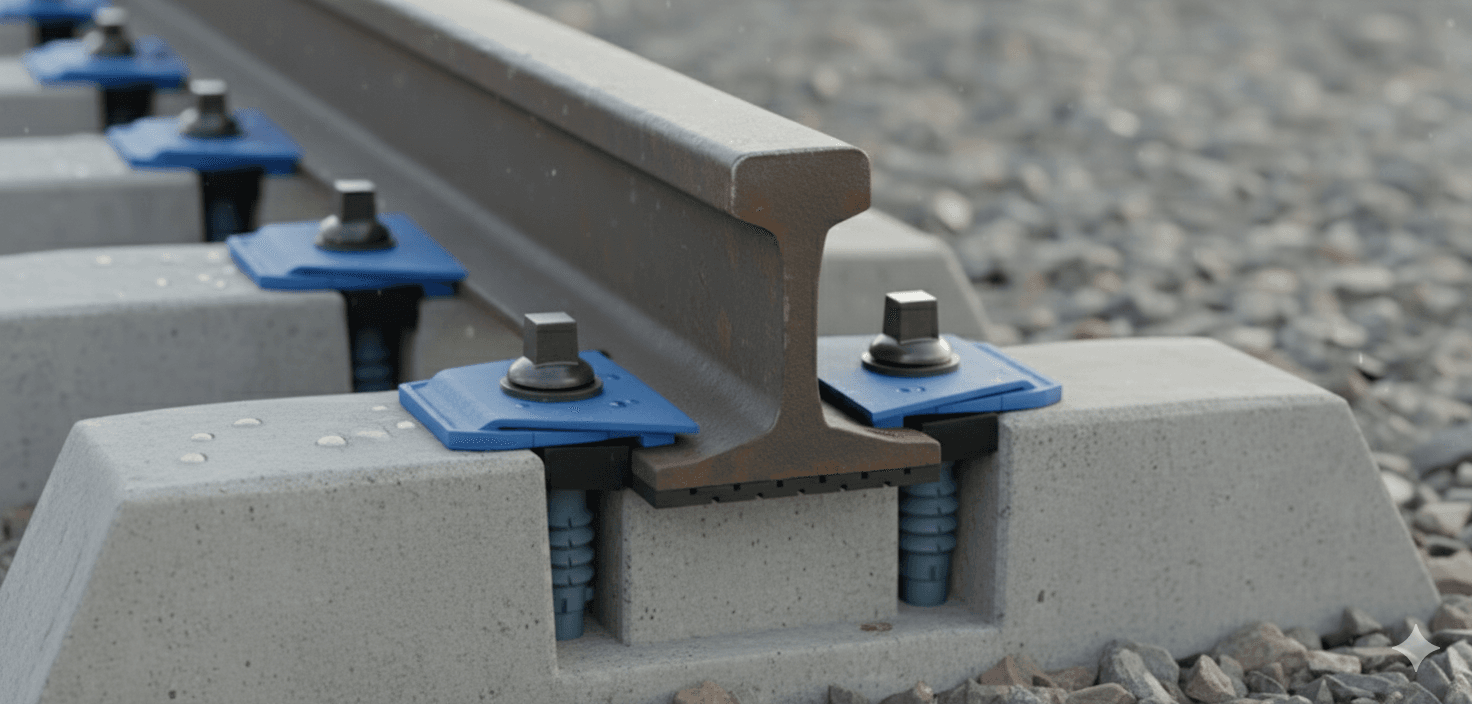

TECHNOCAST RAILS SERVICES développe une unité de products dédiée à la fabrication du système d'attache Nabla et des chevilles pour tire-fonds, illustrant notre engagement vers la maîtrise locale de la production de composants techniques à haute valeur ajoutée.

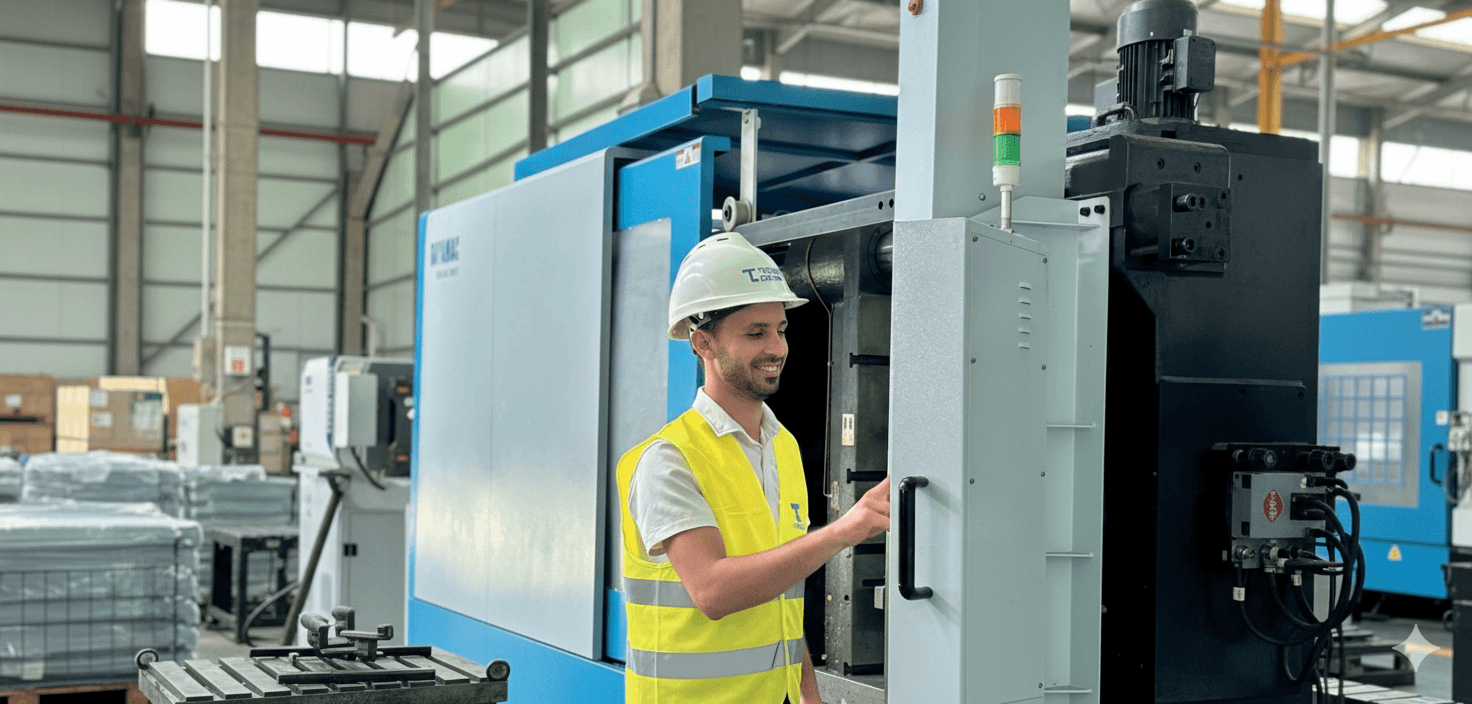

Un Savoir-Faire Technique de Pointe

Infrastructure moderne et équipements de dernière génération pour une production conforme aux standards ferroviaires.

Conformité EN 13481-5

Production conforme aux normes ferroviaires européennes avec précision et fiabilité garanties pour chaque composant du système d'attache.

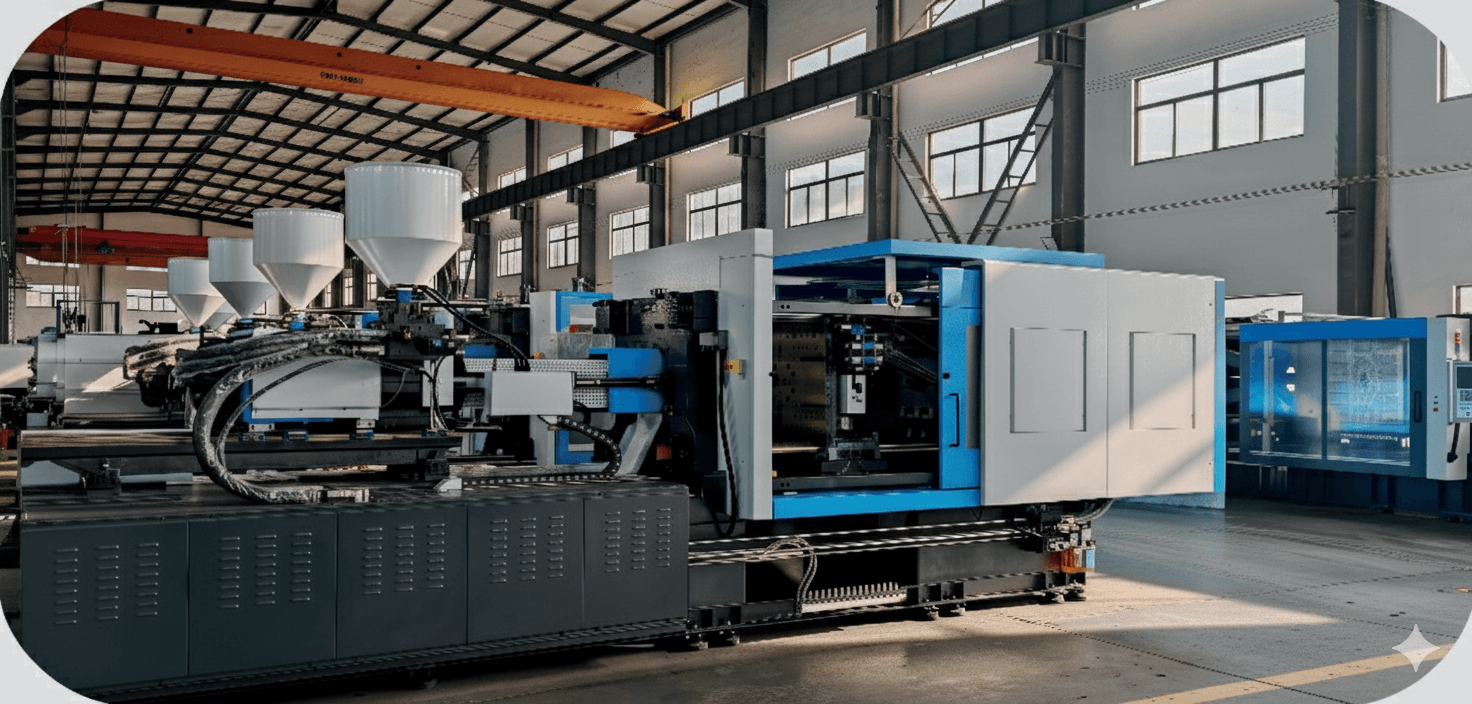

Équipements Modernes

Presses à injecter performantes et automatisées pour la production de composants plastiques haute performance avec contrôle qualité intégré.

Processus Maîtrisé

Contrôle intégral de la chaîne de production : sélection des matières premières, conception des moules jusqu'au contrôle qualité final.

Une Vision d'Avenir vers l'Intégration Totale

Au-delà de cette avancée technologique, notre objectif stratégique à long terme est clair : industrialiser l'ensemble du système d'attache afin de pouvoir le fabriquer intégralement sur le territoire national. Cette perspective ambitieuse vise à renforcer notre autonomie industrielle, à consolider notre position de leader sur le marché algérien, et à devenir un acteur incontournable dans le domaine des équipements ferroviaires à l'échelle nationale et pourquoi pas à l'export.

Produits en Développement

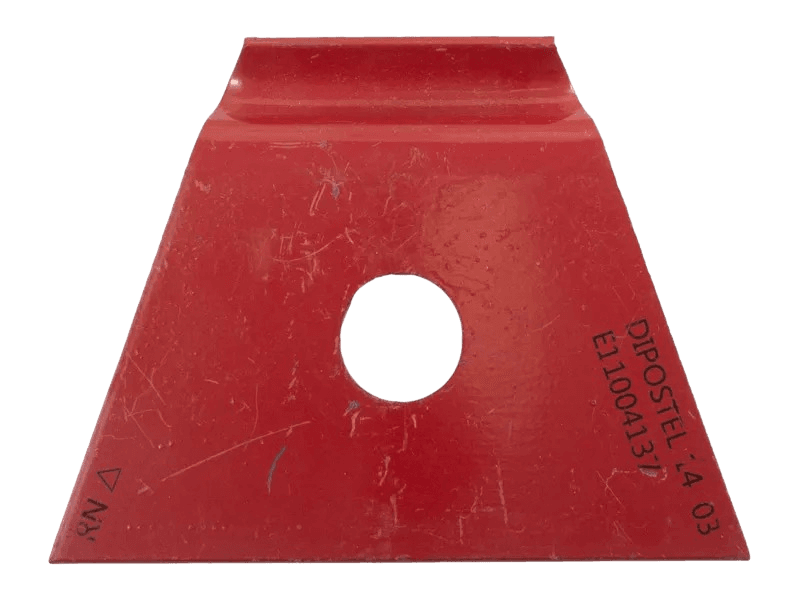

Butée Isolante Nabla

Élément qui maintient le rail en position latérale tout en assurant l'isolation électrique entre le rail et l'attache.

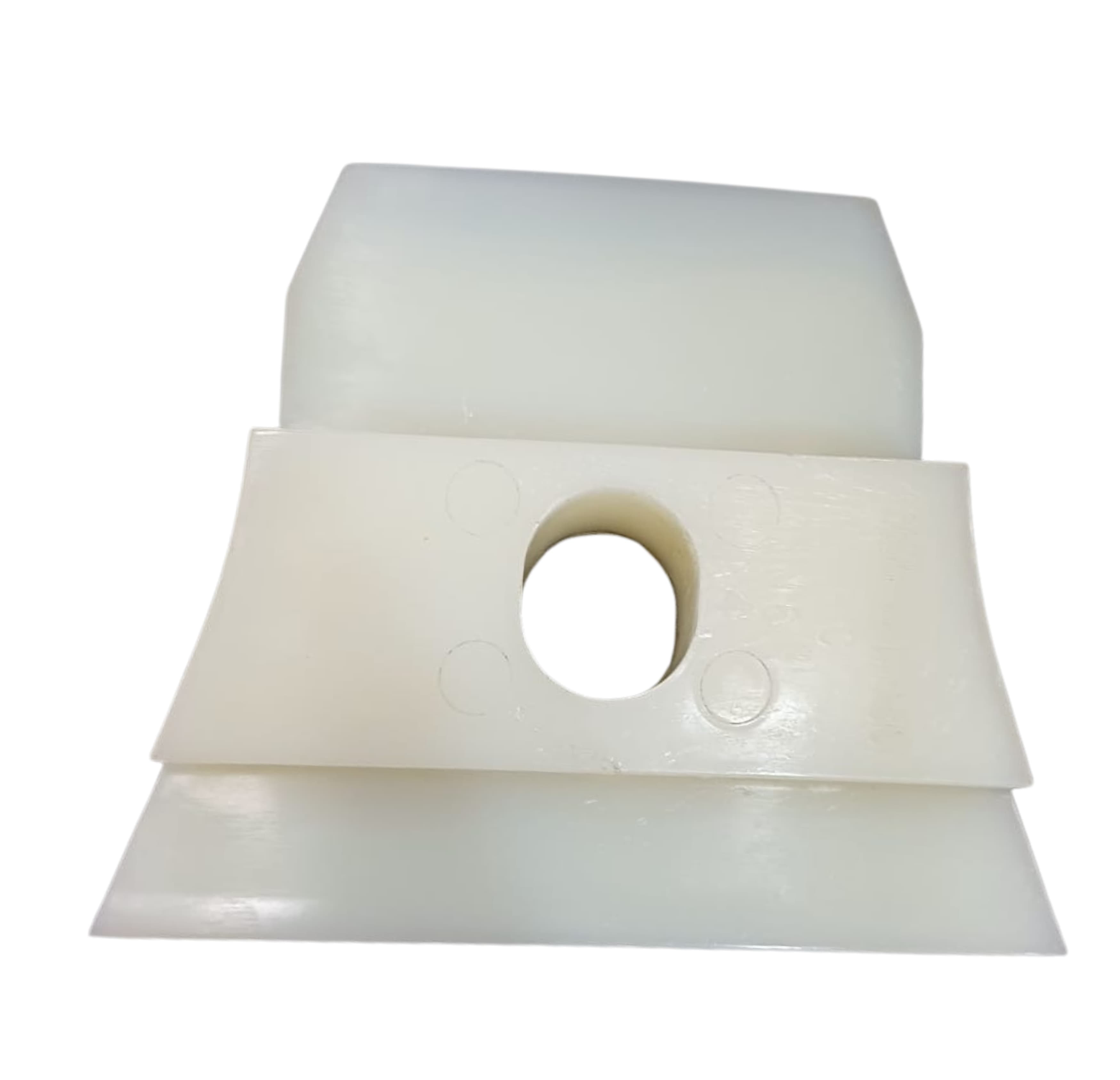

Gaine en plastique

Gaine de protection ou d'alignement du système ARS, contribuant à l'atténuation des vibrations et au confort acoustique.

Lame Nabla

Composant clé qui assure l'élasticité du système, permettant d'absorber les charges dynamiques tout en maintenant le rail en position.

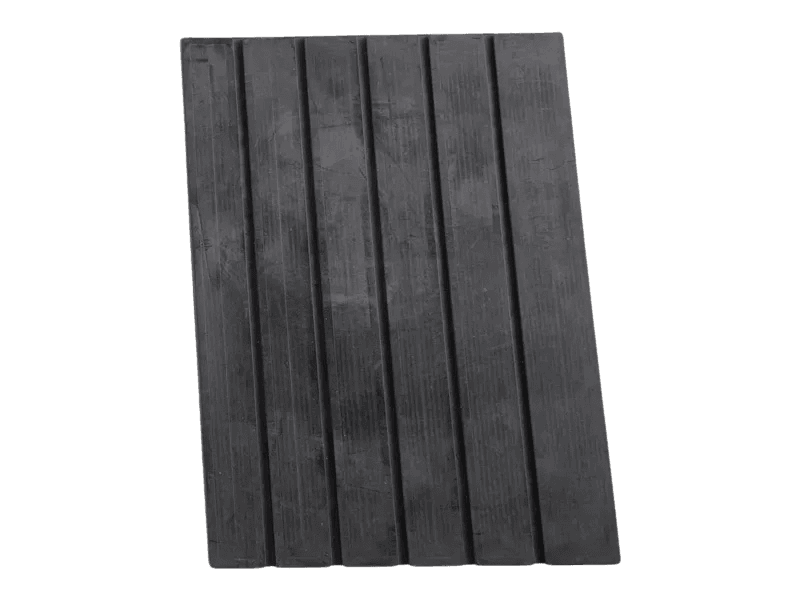

Semelle

Plaque de base qui assure la fixation stable de l'attache sur la traverse, garantissant une excellente tenue mécanique.

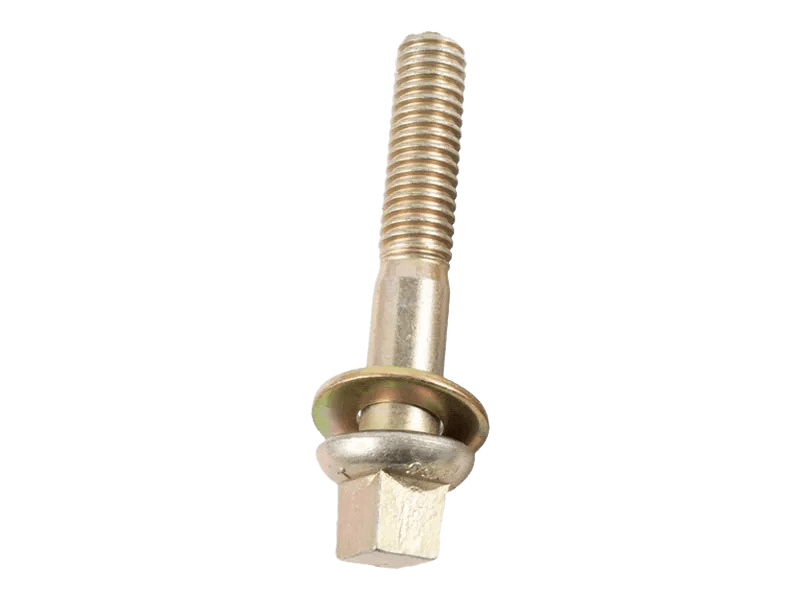

Tirfond

Composant de fixation assurant le serrage efficace de l'ensemble et la stabilité de l'attache sur la semelle.

Autonomie Industrielle Renforcée

La maîtrise locale de la production du système d'attache Nabla nous permettra de réduire notre dépendance aux importations, d'optimiser nos délais de livraison et de proposer des solutions techniques adaptées aux spécificités du réseau ferroviaire algérien, tout en maintenant les plus hauts standards de qualité.

Leadership National et Perspectives d'Export

Cette initiative stratégique vise à consolider notre position de leader sur le marché algérien et à ouvrir de nouvelles perspectives vers l'export. En développant une expertise industrielle locale, nous contribuons au développement de l'écosystème ferroviaire national et à la création de valeur ajoutée sur le territoire.

Unité de Production Rails Services

FAQ Production

Réponses aux questions sur notre processus de production et développement industriel.

Le système Nabla respecte la norme EN 13481-5 avec un effort de serrage de 20 kN, une isolation électrique > 10 MΩ, et permet des déplacements latéraux jusqu'à ±2mm. Les composants sont fabriqués en matériaux composites haute performance résistant aux UV et aux variations thermiques.

Notre processus inclut : contrôle dimensionnel au pied à coulisse numérique, tests d'effort de serrage, vérification de l'isolation électrique, tests de fatigue cyclique, et contrôle visuel. Chaque lot fait l'objet d'un certificat de conformité selon les standards ferroviaires.

Nous utilisons des polymères techniques haute performance : PA66 renforcé fibre de verre pour les pièces structurelles, EPDM pour les joints d'étanchéité, et aciers traités pour les inserts métalliques. Tous les matériaux respectent les exigences de résistance au vieillissement ferroviaire.

Notre unité de production est dimensionnée pour une capacité nominale de 50 000 systèmes d'attache par an, avec possibilité d'extension jusqu'à 100 000 unités. Les équipements automatisés permettent une production en 3x8 avec une cadence optimisée.

Les moules sont conçus avec des logiciels CAO/FAO et usinés sur machines-outils à commande numérique 5 axes. Chaque moule fait l'objet d'un contrôle dimensionnel par machine à mesurer tridimensionnelle (MMT) et de tests de validation sur pièces témoins.

Notre production est certifiée ISO 9001:2015 pour le management qualité, EN 15085 pour le soudage ferroviaire, et répond aux exigences IRIS (International Railway Industry Standard). Chaque produit est livré avec son certificat de conformité et sa traçabilité complète.

Notre processus intègre le recyclage des chutes plastiques, l'utilisation d'énergie renouvelable, et la minimisation des déchets. Les matériaux sont sélectionnés selon des critères d'éco-conception et de fin de vie responsable, conformément aux normes environnementales.

Un programme de maintenance préventive strict est appliqué : révision hebdomadaire des presses, calibrage mensuel des instruments de mesure, maintenance trimestrielle des systèmes hydrauliques, et audit annuel complet avec mise à jour des procédures.